Link con publicacion de enfriamiento necesario de motores de alta potencia.

http://www.cumminspower.com/www/literature/applicationmanuals/t-030f_spanish_p93-115.pdf

Este blogg es creado para compartir experiencias e información acerca del mantenimiento industrial enfocado a equipos mineros y los procesos industriales asociados a este tema.

jueves, 15 de septiembre de 2011

Mantenimiento predictivo

En estos link se hace mencion a técnicas de mantenimiento predictivo e introduccion al tema.

http://www.elprisma.com/apuntes/ingenieria_mecanica/mantenimientopredictivo/

http://www.aloj.us.es/notas_tecnicas/Introduccion_Mantenimiento_Predictivo.pdf

http://www.elprisma.com/apuntes/ingenieria_mecanica/mantenimientopredictivo/

http://www.aloj.us.es/notas_tecnicas/Introduccion_Mantenimiento_Predictivo.pdf

Bobinado de motores electricos

En esta página encontrara uno de los libros más buscados en el rubro de Electromecánica.

Rodaje y limpieza de motores eléctricos

Cuando el motor es nuevo, es necesario rodarlo antes de someterlo al esfuerzo de levantar el heli.

En caso contrario el desgaste de las escobillas puede hacerse desigualmente, con una pérdida en sus prestaciones y en su vida útil.

Ingeniero de procesos

La misión fundamental del ingeniero de procesos es diseñar, poner en marcha y ejecutar todo lo necesario para obtener la óptima explotación de los sistemas o procesos a instalar en los departamentos de producción de las empresas industriales.

http://www.laboris.net/static/ca_profesion_ingeniero-procesos.aspx

http://www.laboris.net/static/ca_profesion_ingeniero-procesos.aspx

Glosario de Mecánica Industrial

En este enlace se definen algunos terminos necesarios para tecnologia de mecanica industrial.

http://www.clubdelamar.org/industrial.htm

http://www.clubdelamar.org/industrial.htm

Camión komatsu 930E

Cuando en MINExpo ‘96 se presentó el camión Komatsu 930E fue el primer camión, desde el efímero Titan de 20 años antes, en romper la barrera de las 300 toneladas de capacidad. Además fue el primero en utilizar locomoción con tecnología AC. Como testamento de la creciente y amplia aceptación de camiones grandes, el 930E se fabrica en Komatsu Peoria, Illinois. El fabricante hace hincapié en los varios retos a vencer por los grandes camiones, específicamente aquellos relacionados con el desgaste de neumáticos, economía de combustible y otras innovaciones en el diseño.

Las primeras flotas de camiones 930E fueron para las minas de Phelps Dodge Corporation, Chino Mine en Nuevo México y Morenci Mine en Arizona. Komatsu Minino Systems y su distribuidor Road Machinery Company de Phoenix han trabajado estrechamente con Phelps Dodge en ambas minas para asegurar que los 930E cumplían con sus expectativas. Muchas de las características estándar de los actuales 930E son fruto de esos trabajos en equipo. Claude Dew, Vicepresidente de Repuestos y Servicios de Road Machinery habla sobre los retos que han tenido que superar desde que estos grandes camiones entraron en escena. «Komatsu Mining Systems nos ha proporcionado un gran apoyo con estos nuevos camiones. El desgaste de neumáticos y la economía de combustible en contra de los camiones de 240 toneladas es mejor de lo que se esperaba. Y en cuanto a su habilidad en acarreo, esta es una máquina de gran rendimiento. La respuesta de los usuarios ha sido positiva, aclaró Dew. Algunos fuertes dolores de cabeza, algunos arreglos aquí y allá, un estupendo apoyo y una buena comunicación entre las partes durante el último año han producido un camión en el que los usuarios confían.

Tecnología de Neumáticos y Eficiencia de Combustible

Cuando una mina se fija en los diferentes costos asociados con los camiones, los gastos de combustible y neumáticos representan los costos operacionales más elevados. El excesivo desgaste de los neumáticos no es el duro obstáculo que plagaba los grandes camiones durante la década de los 70. Las nuevas tecnologías han resultado en neumáticos de bajo perfil con nuevos recubrimientos que manejan grandes cargas con excelente durabilidad, aún cuando se comparan con los de los camiones normales. Según Jim Drieer, Director de Producto de Komatsu Mining Systems para camiones eléctricos, Komatsu está trabajando conjuntamente con importantes fabricantes de neumáticos para continuar el desarrollo de nuevos compuestos, diseños nuevos diseños de carcasas para mantener este punto clave en buena forma. «Creemos que aún existe un mayor potencial en el diseño de neumáticos y continuamos explorándolo. Los neumáticos seguirán representando un costo significante para los usuarios y tenemos que seguir buscando la manera de reducir estos costos». Por ejemplo, los camiones 930E en operación en West Virginia, en la A. T. Massey Coal, son los primeros en utilizar el compuesto E2A LS, de Bridgestone, que es ultra resistente a los cortes producidos por las rocas. De acuerdo a Myron Jones de Rish Equipment Co., Distribuidor Komatsu en West Virginia, «En este terreno los camiones son muy susceptibles de sufrir cortaduras. El 930E, con su control de deslizamiento lateral (los motores AC de las ruedas están en paralelo en vez de en serie como en los DC), ayuda a evitar estas condiciones. «Hemos vendido los 930E sencillamente por sus economía», dijo Jones. «El camión tuvo algunos problemas al principio, pero ha demostrado un soberbio rendimiento, a los operadores les gusta y son eficientes en combustible. A fin de cuentas se venden porque ofrecen el menor costo por tonelada». Inicialmente el 930E estaba catalogado en las 300 tons de carga útil. Los nuevos neumáticos 50/ 90R57 aumentaron a 320 tons esta capacidad poco después de su presentación en MINExpo. En la mina Black Thunder Coal, en la cuenca han tenido una media de 320 tons y los neumáticos se mantienen fríos. Hoy en día, la flota de estos camiones trabaja en tres continentes. Algunas de estas unidades son máquinas de características especiales que fueron adaptadas para aplicaciones y medio ambientes especiales, tales como trabajo en arenas aceitosas.

930E Operando en Arenas Aceitosas

Dos de los primeros modelos del 930E siguen trabajando con éxito en Syncrude, en las arenas aceitosas de Canadá. De todas formas, se requirieron algunos cambios para adaptar mejor estos grandes camiones al medio ambiente arenoso. La caja para arenas aceitosas del 930E ha sido diseñada para prevenir apelmazamientos en el centro, que suceden cuando se descarga en los molinos. Ya que la arena aceitosa se apelmaza cuando se descarga, puede suceder este apelmazamiento en la parte central cuando la carga pasa sobre la cola de la caja. Se ha añadido una válvula al control del cilindro hidráulico elevador de la caja del 930E, que denota este efecto de apelmazamiento y controla la velocidad de levantamiento de la caja, previniendo daños en el cilindro y en los apoyos de la caja.

Con los nuevos neumáticos 50/90/R57 aumenta su capacidad a 320 tons.

Esta caja especial para arenas aceitosas del 930E cuenta con algunos cambios especiales en el diseño que elimina estas condiciones que derrama la carga antes que la caja alcance su máxima altura de descarga. La caja es más estrecha en su parte anterior que en la trasera, reduciendo la fricción entre la carga y los laterales de la caja al descargar. Para ayudar aún más esta acción, el piso y los laterales de la caja son calentados por los gases del escape para prevenir el enfriamiento de las arenas y su acción pegajosa. Las pruebas también revelaron que cuando se utilizan placas de impacto y desgaste en la caja éstas reducen la transferencia de calor a la carga. Esto se solucionó utilizando acero endurecido en el piso y los laterales, proporcionando una buena transferencia de calor y excelentes capacidades de desgaste.

Relación del Engranaje A/C de la Rueda en Arenas Aceitosas

El camión 930E estándar utiliza un relación de 31.5 a 1 en el mando final del engranaje de doble reducción en el motor AC de la rueda. Debido a la resistencia de rodadura en estas arenas, KMS desarrolló una relación alta especial en el mando final del motor de la rueda para proporcionar máxima fuerza de tiro y velocidad y llevar al máximo la producción manteniendo bajos costos por tonelada.

Software para el A/C

Para controlar debidamente los motores electrificados de las ruedas A/C, fue necesario el desarrollo de un nuevo software del Sistema de Control de la Propulsión (PSC). Esto envolvió la incorporación de dos cambios importantes:

1) una nueva curva de par-velocidad que permitiera al motor de la rueda generar alto par a bajas velocidades y reducir el par en altas velocidades, sin sobrecalentar el motor. Y, debido a lo resbaladizo de los caminos en estas minas.

2) se desarrolló un control de deslizamiento lateral equivalente a los frenos antibloqueo y control de la tracción para el 390E. El control de deslizamiento se ha probado con éxito en las minas de arenas aceitosas y desde entonces se ha montado en todos los 930E en producción. (Nota: esta tecnología de control de deslizamiento se consiguió como resultado de unos programas de evaluaciones con Phelps Dodge).

El beneficio de estas características tiene como resultado ciclos más rápidos, mejoras en subir cuestas empinadas, seguridad del operador y confianza aún en condiciones de terrenos húmedos. Actualmente se han entregado dos flotas del 930E adicionales, una en Chile y otra en Indonesia. Una vez más, KMS y sus distribuidores, DICSA en Chile y P. T. United Tractor en Indonesia, encaran nuevos retos. Ambas minas están situadas a gran altitud (3.658 y 4.267 metros respectivamente) por lo que se necesitó efectuar cambios en software requerido para los sistemas de control de los mandos finales, del motor y de los retardadores para mejorar el rendimiento. El retardador eléctrico se utiliza además de los frenos de disco en baño de aceite para controlar la velocidad del camión. Debido a las remotas localizaciones de estas minas, KMS y sus distribuidores cuentan con equipos especiales de apoyo en el lugar de trabajo para asegurar una óptima disponibilidad de los vehículos.

Proceso de pintura al Horno

La pintura al horno tiene como objetivo conseguir un acabado de muy alta calidad.

Si desea dar a sus vehículos un acabado perfecto y muy duradero, esta es la mejor opción.

La cabina es un componente fundamental en el taller de pintura en la que se produce el ambiente idóneo para un repintado de calidad. Pero no sólo aporta ventajas de cara a garantizar un acabado perfecto, sino también desde el punto de vista medio ambiental, ya que se retienen la mayoría de partículas de pintura y compuestos orgánicos volátiles (COV's), y desde el punto de vista de la prevención de riesgos laborales, ya que permite al pintor trabajar en unas condiciones controladas. Además, si se trata de una cabina-horno de pintura, reduce los tiempos de secado al trabajar a unas temperaturas de unos 60 - 80 ºC .

Una cabina de pintura es un recinto cerrado en el que se introduce el vehículo o pieza a pintar, y por el que circula aire desde el techo de la cabina hacia el suelo de la misma. Esta circulación forzada de aire, vertical y hacia a bajo, es la encargada de arrastrar los restos de pulverización aerográfica.

El aire captado del exterior, se hace pasar por un filtro para eliminar las principales impurezas, después puede ser calentado mediante una caldera que eleva su temperatura hasta el punto óptimo de aplicación, que es de unos 20-22 ºC . Antes de entrar a la cabina se hace pasar a través de unos filtros o "plenum" que eliminan las partículas finas de polvo para evitar que la suciedad quede adherida a la película de pintura. Las salidas de este aire se realizan por el suelo enrejillado, filtrando el aire mediante los denominados "paint-stop", filtros que se encuentran debajo de las rejillas y que retienen los restos de la pintura en suspensión. Tanto estos filtros como los del plenum, deben ser renovados después de un determinado número de horas de funcionamiento de la cabina, ya que se van cargando, dificultando la circulación de aire en la cabina y creando una sobrepresión excesiva que perjudica tanto al pintado (se crean turbulencias interiores) como al operario, al trabajar en un ambiente poco saludable que le puede producir cansancio.

Estos filtros "paint-stop" sólo retienen la pintura sólida, de manera que los disolventes de la pintura, los compuestos orgánicos volátiles (COV's), serían expulsados a la atmósfera. Para retener estos contaminantes, las cabinas pueden contar con un sistema de filtración de vapores orgánicos, se trata de un filtro de carbón activo que también debe ser renovado cada cierto tiempo para que éste sea eficaz.

El aire dentro de la cabina circula desde arriba hacia abajo, creando un flujo vertical y descendente que garantiza la adecuada renovación de aire del interior de la cabina. El caudal de aire en la aplicación de pintura para una cabina típica es de unos 20.000 m3/h aproximadamente, con una velocidad media de aire de unos 0,4 m/s. El diseño de la cabina ha de asegurar que en esta circulación de aire no se produzcan turbulencias, para garantizar que los restos de pintura se dirijan directamente a la zona enrejillada del suelo.

El volumen de aire introducido es algo superior al de aire extraído, de manera que se crea una ligera sobrepresión en la cabina que tiene como consecuencia una corriente de salida de aire desde la cabina hacia el exterior a través de las juntas, cierres, incluso al abrir la puerta, ya que si fuese en sentido inverso entraría aire sin filtrar con partículas de polvo y pintura de las operaciones adyacentes a la cabina de pintura.

La introducción y extracción de aire se puede realizar mediante un grupo motoventilador, o mediante dos, dependiendo de las dimensiones de la cabina. En el caso de dos motoventiladores, uno es el encargado de la aspiración de aire y el otro de su impulsión, ejerciendo cada uno una función independiente.

Otra característica importante que debe poseer una cabina de pintado es un buen sistema de iluminación que proporcione la cantidad y calidad de luz necesaria para un buen desarrollo del trabajo de pintado. Esta calidad de luz garantiza una buena reproducción cromática con un espectro de luz lo más semejante a los patrones de luz día, necesario para una buena percepción del color para la operación de ajuste, ya que la calidad de pintado de un coche depende en gran medida de un correcto ajuste del color de acabado. En cuanto a la cantidad de luz, el flujo luminoso debe ser de alrededor de 1000 luxes (un lux es un flujo luminoso de 1 lúmen/m2), nunca inferior a 800 luxes.

Cabina-horno de pintura

Una vez aplicada la pintura de acabado, esta se puede secar a la temperatura ambiente, 20ºC aproximadamente, o acelerar el proceso de secado elevando la temperatura a unos 60-80 ºC en una cabina de secado aparte o en la misma cabina en la que se ha aplicado la pintura.

Por lo general, la propia cabina de pintura donde se ha aplicado la pintura actúa también como horno de secado, circulando el aire en su interior a una temperatura que oscila entre los 60 y los 80ºC durante unos 45 minutos de secado. Por lo tanto, estas cabinas tienen dos fases de funcionamiento: una fase de pintado, con un determinado caudal de aporte de aire, a una velocidad determinada y calentando el aire introducido a unos 20 ºC ; y una segunda fase de secado en la que el caudal y la velocidad pueden ser menores, y se eleva la temperatura a unos 60-80 ºC . En esta fase de secado, el aire aspirado del exterior antes de ser impulsado al "plenum" de distribución, es recirculado a través del intercambiador de calor en una proporción aproximada del 65% para un mayor aprovechamiento energético.

Procedimientos de operación de mantenimiento

La forma en que se desarrollan los trabajos deben mantener cierta uniformidad para todos, dando lineamientos a seguir o procedimientos de desarrollo. La finalidad es que todos trabajen de la misma forma para poder dar continuidad en caso de un cambio de turno.

Ejemplos de algunos procedimientos:

1. Revisión y limpieza de controles eléctricos.

Realice el bloqueo de todo tipo de alimentación eléctrica, para tal efecto bajando pastillas y/ó quitando fusibles.

Retire los tornillos para destapar el panel en el que se encuentran los circuitos empleando un desarmador.

Utilizando aire comprimido a baja presión (1 KG/cm2) y una manguera tipo gusano, sopleteé el circuito para remover el polvo acumulado. Utilice una brocha para los lugares de difícil acceso.

Bañe el circuito con dieléctrico en aerosol. Use la pajilla para los lugares de difícil acceso.

Inspeccione visualmente tratando de encontrar elementos en mal estado, sueltos o rotos en tal caso reapriete o sustituya.

Vuelva a tapar el panel.

Una vez que la revisión ha sido terminada, registre el trabajo efectuado en el "Formato Plan de Mantenimiento"

Retire los tornillos para destapar el panel en el que se encuentran los circuitos empleando un desarmador.

Utilizando aire comprimido a baja presión (1 KG/cm2) y una manguera tipo gusano, sopleteé el circuito para remover el polvo acumulado. Utilice una brocha para los lugares de difícil acceso.

Bañe el circuito con dieléctrico en aerosol. Use la pajilla para los lugares de difícil acceso.

Inspeccione visualmente tratando de encontrar elementos en mal estado, sueltos o rotos en tal caso reapriete o sustituya.

Vuelva a tapar el panel.

Una vez que la revisión ha sido terminada, registre el trabajo efectuado en el "Formato Plan de Mantenimiento"

2. Revisión y limpieza de motores eléctricos.

Realice el bloqueo de todo tipo de alimentación eléctrica, para tal efecto bajando pastillas y/ó quitando fusibles.

Realice primeramente una inspección visual.

Limpie completamente el motor con desengrasante.

Verifique los acoplamientos con otros elementos mecánicos.

Abra la tapa de conexión y realice reapriete de tornilleria, en el caso de encontrar algún elemento dañado cámbielo.

Vuelva a colocar los fusibles ó suba pastillas y energice el equipo.

Ponga en funcionamiento el motor y verifique auditivamente el estado de los baleros con un estetoscopio tratando de encontrar ruidos de desgaste o rozamientos.

Con un amperímetro de gancho compare la corriente de placa con la de consumo.

Pare el equipo y cierre la tapa de la caja de conexión.

Una vez que la revisión ha sido terminada, registre el trabajo efectuado en el "Formato Plan de Mantenimiento".

Realice primeramente una inspección visual.

Limpie completamente el motor con desengrasante.

Verifique los acoplamientos con otros elementos mecánicos.

Abra la tapa de conexión y realice reapriete de tornilleria, en el caso de encontrar algún elemento dañado cámbielo.

Vuelva a colocar los fusibles ó suba pastillas y energice el equipo.

Ponga en funcionamiento el motor y verifique auditivamente el estado de los baleros con un estetoscopio tratando de encontrar ruidos de desgaste o rozamientos.

Con un amperímetro de gancho compare la corriente de placa con la de consumo.

Pare el equipo y cierre la tapa de la caja de conexión.

Una vez que la revisión ha sido terminada, registre el trabajo efectuado en el "Formato Plan de Mantenimiento".

3. Servicio a bombas centrífugas

Realice el bloqueo de todo tipo de alimentación eléctrica, para tal efecto bajando pastillas y/ó quitando fusibles.

Vacíe el producto que exista en la tubería en recipiente adecuados.

Desacople la bomba de las tuberías de entrada y salida.

Desacople la bomba del motor.

Desmonte la bomba. (En caso de tratarse de una motobomba, desmonte el conjunto completo).

Retire la tapa anterior (NO OLVIDE MARCAR CON UN PUNZÓN LAS DISTINTAS PIEZAS QUE VAYA DESACOPLANDO).

Desmonte el impulsor.

Desmonte el sello mecánico y la flecha.

Lave todas las piezas con un líquido adecuado (desengrasante ó equivalente).

Revise el estado del impulsor buscando ralladuras, golpes. torceduras o fracturas.

Revise el estado del sello mecánico checando el brío del resorte y el estado de los asientos (algunos modelos de sellos mecánicos, siempre es necesario cambiarlos cada vez que se desmontan, en caso de que este sello este dañado proceda a cambiarlo).

Revise que la flecha no está rayada, torcida o golpeada o fractura. Asimismo, revise el estado de cuñas y cuñeros.

Vuelva a montar la flecha, el sello mecánico y el impulsor, en caso de que las piezas enlistadas anteriormente estén dañadas proceda a cambiarlas.

Coloque la tapa cambiando la junta si está dañada

Revise el estado de todas las cuerdas tornillos, en caso de que las piezas enlistadas anteriormente estén dañadas proceda a cambiarlas.

Vuelva a armar la bomba.

Monte la bomba en su lugar.

Acople al bomba al motor y a la tubería.

Una vez que el servicio ha sido terminado, registre el trabajo efectuado en el "Formato Plan de Mantenimiento".

Vacíe el producto que exista en la tubería en recipiente adecuados.

Desacople la bomba de las tuberías de entrada y salida.

Desacople la bomba del motor.

Desmonte la bomba. (En caso de tratarse de una motobomba, desmonte el conjunto completo).

Retire la tapa anterior (NO OLVIDE MARCAR CON UN PUNZÓN LAS DISTINTAS PIEZAS QUE VAYA DESACOPLANDO).

Desmonte el impulsor.

Desmonte el sello mecánico y la flecha.

Lave todas las piezas con un líquido adecuado (desengrasante ó equivalente).

Revise el estado del impulsor buscando ralladuras, golpes. torceduras o fracturas.

Revise el estado del sello mecánico checando el brío del resorte y el estado de los asientos (algunos modelos de sellos mecánicos, siempre es necesario cambiarlos cada vez que se desmontan, en caso de que este sello este dañado proceda a cambiarlo).

Revise que la flecha no está rayada, torcida o golpeada o fractura. Asimismo, revise el estado de cuñas y cuñeros.

Vuelva a montar la flecha, el sello mecánico y el impulsor, en caso de que las piezas enlistadas anteriormente estén dañadas proceda a cambiarlas.

Coloque la tapa cambiando la junta si está dañada

Revise el estado de todas las cuerdas tornillos, en caso de que las piezas enlistadas anteriormente estén dañadas proceda a cambiarlas.

Vuelva a armar la bomba.

Monte la bomba en su lugar.

Acople al bomba al motor y a la tubería.

Una vez que el servicio ha sido terminado, registre el trabajo efectuado en el "Formato Plan de Mantenimiento".

4. Servicio a motores eléctricos.

Quite la tapa trasera que protege al ventilador (NO OLVIDE MARCAR CON UN PUNZON LAS DISTINTAS PIEZAS QUE VAYA DESACOPLANDO).

Desmonte el ventilador.

Desmonte los coples frontales de la flecha.

Quite las tapas anterior y posterior.

Desmonte los rodamientos anterior y posterior.

Revíselos. En caso de estar dañados, sustitúyalos. De preferencia use baleros 2Z.

Desmonte el rotor.

Inspeccione visualmente la flecha del rotor para ver si el cuñero y la cuña están en buen estado, si tiene ralladuras, fracturas o golpes o si está torcida.

Igualmente, inspeccione el rotor para ver si no tiene ralladuras o golpes.

Lave con dieléctrico el embobinado.

Inspeccione el embobinado para ver si no se nota alguna parte quemada o semiquemada (de color negruzco), pérdidas de barniz o rotura del alambre magneto.

Revise el estado de todas las cuerdas y tornillos, en caso de que las piezas enlistadas anteriormente estén dañadas proceda a cambiarlas.

Vuelva a armar el motor repitiendo los pasos 7, 6, 5, 4, 3, 2 y 1 en ese orden y en forma inversa.

Limpie la carcaza del motor por la parte exterior con un trapo humedecido en dieléctrico.

Conecte el motor de manera provisional y mida su consumo de corriente cotejándolo con el amperaje de placa.

Igualmente mida las revoluciones por minuto cotejándolas con el dato de placa.

Revise con el óhmetro que no exista continuidad entre las líneas y la flecha o la carcaza.

Una vez que el servicio ha sido terminado, registre el trabajo efectuado en el "Formato Plan de Mantenimiento"

Desmonte el ventilador.

Desmonte los coples frontales de la flecha.

Quite las tapas anterior y posterior.

Desmonte los rodamientos anterior y posterior.

Revíselos. En caso de estar dañados, sustitúyalos. De preferencia use baleros 2Z.

Desmonte el rotor.

Inspeccione visualmente la flecha del rotor para ver si el cuñero y la cuña están en buen estado, si tiene ralladuras, fracturas o golpes o si está torcida.

Igualmente, inspeccione el rotor para ver si no tiene ralladuras o golpes.

Lave con dieléctrico el embobinado.

Inspeccione el embobinado para ver si no se nota alguna parte quemada o semiquemada (de color negruzco), pérdidas de barniz o rotura del alambre magneto.

Revise el estado de todas las cuerdas y tornillos, en caso de que las piezas enlistadas anteriormente estén dañadas proceda a cambiarlas.

Vuelva a armar el motor repitiendo los pasos 7, 6, 5, 4, 3, 2 y 1 en ese orden y en forma inversa.

Limpie la carcaza del motor por la parte exterior con un trapo humedecido en dieléctrico.

Conecte el motor de manera provisional y mida su consumo de corriente cotejándolo con el amperaje de placa.

Igualmente mida las revoluciones por minuto cotejándolas con el dato de placa.

Revise con el óhmetro que no exista continuidad entre las líneas y la flecha o la carcaza.

Una vez que el servicio ha sido terminado, registre el trabajo efectuado en el "Formato Plan de Mantenimiento"

domingo, 11 de septiembre de 2011

Mantenimiento Industrial

El fallo de un sistema puede ser definido como un suceso cuya realización provoca, o bien la pérdida de capacidad para realizar las funciones requeridas, o bien la pérdida de capacidad para satisfacer los requisitos especificados. Independientemente de las razones de su aparición, un fallo causará la transición del sistema desde su estado satisfactorio a un nuevo estado insatisfactorio, conocido como estado de fallo.

Desde el punto de vista de la capacidad para satisfacer las «necesidades» de acuerdo con las especificaciones establecidas, todos los sistemas creados por el hombre pueden encontrarse en uno de los dos posibles estados:

*Estado de Funcionamiento.

*Estado de Fallo.

Hay multitud de sistemas creados por el hombre cuya funcionabilidad debe ser conservada por el usuario a lo largo de su utilización. El proceso durante el que se mantiene la capacidad del sistema para realizar una función, es conocido como proceso de mantenimiento, y se define como:

El conjunto de tareas de mantenimiento realizadas por el usuario para mantener la funcionabilidad del sistema durante su vida operativa.

Una tarea de mantenimiento es el conjunto de actividades que debe realizar el usuario para mantener la funcionabilidad del elemento o sistema.

De esta forma, la entrada para el proceso de mantenimiento está representada por la necesidad de ejecución de una tarea específica a fin de que el usuario conserve la funcionabilidad del elemento o sistema, mientras que la salida es la propia realización de la tarea de mantenimiento. Es necesario fijarse que cada tarea específica requiere recursos específicos para su finalización, llamados recursos para la tarea de mantenimiento. También es importante recordar que cada tarea se realiza en un entorno específico.

Clasificación de las tareas de Mantenimiento:

- Tareas de Mantenimiento correctivo

- Tareas de Mantenimiento preventivo

- Tareas de Mantenimiento condicional

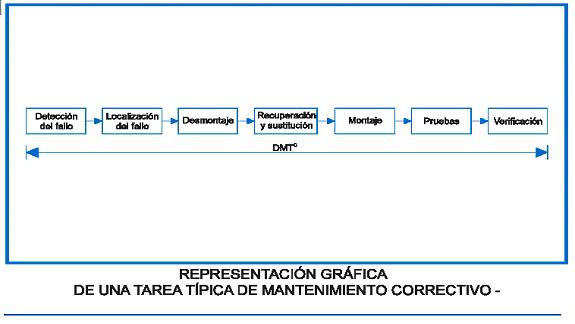

Mantenimiento Correctivo

Las tareas de mantenimiento correctivo (Corrective Tasks, CRT) son las tareas que se realizan con intención de recuperar la funcionabilidad del elemento o sistema, tras la pérdida de su capacidad para realizar la función o las prestaciones que se requieren. El mantenimiento correctivo se aplica en sistemas muy complejos, donde no hay forma de predecir los fallos. Se entiende que el fallo se hace evidente al operador, es decir, que no queda oculto. Una tarea de mantenimiento correctivo típica consta de las siguientes actividades:

- Detección del fallo.

- Localización del fallo.

- Desmontaje.

- Recuperación o sustitución.

- Montaje.

- Pruebas.

- Verificación.

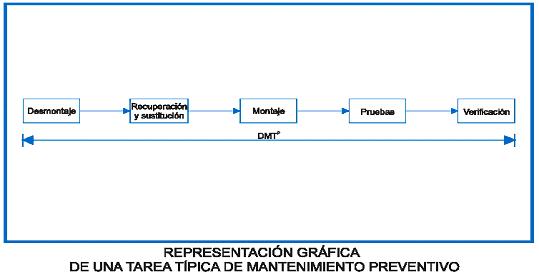

Mantenimiento Preventivo

La tarea de mantenimiento preventivo (Preventive Task, PRT) es una tarea que se realiza para reducir la probabilidad de fallo del elemento o sistema, o para maximizar el beneficio operativo. Una tarea de mantenimiento preventivo típica consta de las siguientes actividades de mantenimiento:

- Desmontaje.

- Recuperación o sustitución.

- Montaje.

- Pruebas.

- Verificación.

Las tareas de mantenimiento de este tipo se realizan antes de que tenga lugar la transición al SoFa, con el objetivo principal de reducir:

- El costo de mantenimiento.

- La probabilidad de fallo.

Mantenimiento Condicional (Preventivo)

El método que parece ser más atractivo para minimizar las limitaciones de las tareas de mantenimiento existentes es la política de mantenimiento condicional, COT (Conditional Maintenance Task). Este procedimiento de mantenimiento reconoce que la razón principal para realizar el mantenimiento es el cambio en la condición y/o en las prestaciones, y que la ejecución de las tareas de mantenimiento preventivo debe estar basada en el estado real del elemento o sistema. De esta forma, mediante la vigilancia de ciertos parámetros sería posible identificar el momento más conveniente en que se deben realizar las tareas de mantenimiento preventivo.

La tarea de mantenimiento condicional se basa en actividades de vigilancia de la condición que se realizan para determinar el estado físico de un elemento o sistema. Por tanto, el objetivo de la vigilancia de la condición, sea cual sea su forma, es la observación de los parámetros que suministran información sobre los cambios en la condición y/o en las prestaciones del elemento o sistema. La filosofía de la vigilancia de la condición es por tanto la evaluación de la condición en ese momento del elemento o sistema, mediante el uso de técnicas, para determinar la necesidad de realizar una tarea de mantenimiento preventivo, que pueden variar desde los simples sentidos humanos hasta un instrumental complejo.

Una tarea de mantenimiento condicional consta de las siguientes actividades de mantenimiento:

- Evaluación de la condición.

- Interpretación de la condición.

- Toma de decisiones.

Suscribirse a:

Entradas (Atom)